Станок плазменной резки с ЧПУ IGNIS 6000 (рабочее поле 2х6 м)

Портальная машина термической резки с ЧПУ предназначена для плазменного и газового раскроя листового металла. Усиленная конструкция стола раскроя с отдельным порталом позволит увеличить толщину реза листового металла до 300 мм. В конструкции используются грузоподъемные профильные рельсовые направляющие HIWIN серии HG-/ EG, имеющие четыре замкнутых ряда шариков, что на 30% увеличивает грузоподъемность и жесткость благодаря оптимизированному полукруглому профилю направляющих и их конструкции, обеспечивающая системе плавный ход. Станок оборудован системой вентиляции. Программное обеспечение позволяет использовать любой рисунок созданный в среде формата DXF (AutoCAD, Компас, Corel Draw и т.п.)

Базовые технические характеристики

|

Показатель |

Ед. изм. |

Значение |

|

Размер рабочей зоны стола раскроя |

мм |

2000х6000 |

|

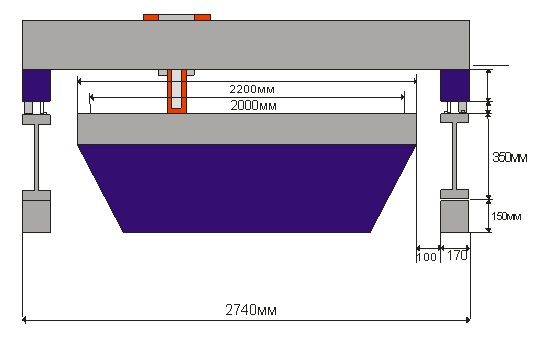

Габаритные размеры станка |

мм |

2740х6600x880 |

|

Максимальная грузоподъемность стола раскроя |

кг/м2 |

5000 |

|

Температура эксплуатации |

гр, С |

5 -40 |

|

Мощность источника плазмы |

А |

200 |

|

Толщина разрезаемого металла |

мм |

48 |

|

Точность резки |

мм |

+/- 0,25-0,35 |

|

Точность позиционирования |

мм |

+/- 0,05-0,25 |

|

Скорость перемещения горелки по координатам X,Y,Z - скорость рабочего хода до: - скорость подачи |

мм/мин мм/мин |

10000 15000 |

|

Рабочее давление воздуха |

бар |

7 |

|

Плазмообразующий газ: - плазменный резак - газовый резак |

|

Воздух, О2, Ar O2 |

|

Давление плазмообразующего газа |

кгс/см2 |

3,5-6,0 |

|

Передача по оси Х, Y |

|

Шестерня-рейка |

|

Передача по оси Z |

|

ШВП |

Особенности системы:

- Удобство погрузки материала и контроля работы за счет свободного доступа к рабочей зоне со всех сторон, более частая установка ребер для металла.

- Простое программное обеспечение на русском языке.

- Наличие системы слежения за уровнем металла дает возможность резать металл любой толщины от 55 мм до 48 мм.

- Ребра жесткости, на которые ложится лист, легко можно перевернуть прогоревшей стороной вниз или заменить на новые.

- Установка не требует особой профессиональной подготовки кадров. Специалисты нашей компании проведут обучение работников по специальной программе, куда входит устройство и принцип работы на станке плазменной резки с ЧПУ и порядок программирования, для обеспечения бесперебойной и эффективной эксплуатации оборудования.

В стоимость станка входят управляющая программа Mach3 и дизайнерская программа подготовки резки SheetCam (конвертер чертежей в G-коды), также возможна опционная установка программных продуктов: Техтран, ProNest, Practicam, Camdact.

Система плазменной резки MAXPRO200® LongLife® разработана для мощной резки и строжки в тяжелом цикле. Эта простая в использовании система максимизирует производительность за счет сочетания высоких скоростей резки и быстрой смены процессов. В качестве плазмообразующего газа в ней используется воздух или кислород. Передовые разработки расходных деталей Hypertherm, включая технологию LongLife®, позволяют улучшить стабильность резки и существенно повысить срок службы расходных деталей и тем самым сократить затраты на производство детали.

Максимальная производительность

- Самые высокие скорости резки в данном классе оборудования позволяют производить больше готовых деталей в час.

- 100 %-ный рабочий цикл для самых жестких производственных условий.

- Автоматическая настройка, провода, для подсоединения которых не требуются инструменты, и возможности быстрого отключения резаков позволяют быстро переключаться между резкой, строжкой, механизированной и ручной обработкой.

- Превосходное качество и стабильность резки минимизируют необходимость в дорогостоящих операциях вторичной обработки.

Высокие скорости резки = максимальная производительность

Простая эксплуатация

- Оптимизированные параметры резки можно автоматически задавать и контролировать одним действием, что позволяет обеспечить стабильные результаты без вмешательства оператора.

- Расширенная диагностика упрощает поиск и устранение неисправностей и обслуживание.

- Дополнительные каналы последовательной связи позволяют полностью контролировать систему с ЧПУ.

Низкие эксплуатационные затраты

- Запатентованные конструкции расходных деталей обеспечивают самые высокие в данном классе оборудования скорости резки и мощный промышленный прожиг при использовании более низкой силы тока.

- Передовые технологии расходных деталей, включая LongLife, CoolFlow™ и TrueFlow™, существенно повышают срок их службы, что дает сокращение затрат на производство детали.

Лидирующая в отрасли надежность

- Надежная и простая архитектура системы, в которой на 50 % меньше деталей, чем в конкурирующих системах.

- Лучшая в своем классе технология изготовления и расширенное тестирование обеспечивают соответствие каждой системы Hypertherm высочайшим стандартам качества.

ОПЕРАЦИОННЫЕ ДАННЫЕ

- Резка практически без образования окалины - низкоуглеродистая сталь 20 мм.

- Толщина промышленного прожига - низкоуглеродистая сталь 32 мм.

- Отрезная резка* - низкоуглеродистая сталь 75 мм.

- Скос - расходные детали на 200 А поддерживают резку со скосом под углом 45°.

|

Материал |

Ток (А) |

Толщина (мм) |

Приблизительная скорость резки (мм/мин) |

|

Низкоуглеродистая сталь |

50 |

|

|

|

Воздух плазмообразующий |

130 |

6 |

3865 |

|

Воздух плазмообразующий |

200 |

6 |

4885 |

|

O 2 плазмообразующий |

50 |

1 |

6775 |

|

O 2 плазмообразующий |

130 |

6 |

3925 |

|

O 2 плазмообразующий |

200 |

6 |

6210 |

|

Нержавеющая сталь |

200 |

|

|

|

Воздух плазмообразующий |

200 |

12 |

3050 |

*Толщина материала, который можно отрезать при скорости 125 мм/мин с более низким качеством резки. Отрезную резку указанной толщины не следует выполнять часто.

Технические характеристики:

|

Значения входного напряжения |

200/208 В перем. тока, 3-ф., 50 Гц, 108/104 А |

|

Выходное напряжение |

50–165 В пост. тока |

|

Максимальный выходной ток |

200 А |

|

Номинальный рабочий цикл |

100 % при 33 кВт, 40 °C |

|

Диапазон рабочих температур |

от –10 °C до +40 °C |

|

Коэффициент мощности |

0,98 при выходной мощности 33 кВт |

|

Максимальное напряжение холостого хода |

360 В пост. тока |

|

Размеры |

102 см В, 69 см Ш, |

|

Вес |

335 кг |

|

Источник газа |

|

|

Гарантия |

Источник - 2 года |

Необходимые условия для установки оборудования:

- Оператор для работы на станке (обучение первоначальным навыкам проводится при проведении пуско-наладочных работ).

- Место установки оборудования.

- Забетонированный выровненный пол по максимальным габаритам машины.

- Коммуникации: электроэнергия, сжатый воздух.

- Наличие работоспособного погрузочно-разгрузочного механизма (подъемный кран, тельфер).

Комплектация станка:

- Блок управления приводами (Стойка ЧПУ) терминального типа в антивандальном, пылезащищенном исполнении.

- Вентилируемый стол раскроя 2000х6000 с 16-и зонной системой вытяжки.

- Источник плазмы Hypertherm MaxPro200.

- Механизм автоматического контроля высоты факела PTHC- 200DC.

- Программное обеспечение MAHC 3 и SheetCam, с возможностью дополнительной поставки ПО Техтран (производство С.Петербург).

- Газовый резак.

- Вентилятор ВЦП-6.3.

- Фильтрационный модуль.

|

Наименование |

Кол-во, единиц |

|

Портально-координатный станок плазменной резки металла с ЧПУ с системой контроля высоты резака - Портал – 1 шт. (сервошаговые двигатели с безлюфтовыми высокоточными планетарными редукторами + рельсовый путь - Вентилируемый 16-ти секционный стол 2х6м (посекционная вытяжка с помощью пневмоцилиндров и клапанов) – 1 шт - Суппорт – 1 шт. - Система ЧПУ – 1 к-т. - Сопроводительная документация – 1 к-т. |

1 |

|

Источник плазмы MaxPro200 Комплект расходных материалов – 1 к-т |

1 |

|

Механизм автоматического контроля высоты факела РТНС- 200DC |

1 |

|

Вентилятор ВЦП - 6.3 |

1 |

|

Газовый резак |

1 |

|

Фильтрационный модуль С416М ФМ -60/16 |

1 |

|

Проведение пусконаладочных работ, инструктаж основам управления и обслуживания станка |

1 |

|

Программное обеспечение Mach3 и SheetCam (на русском языке) |

1 |

|

Доставка оборудования до города Покупателя |

1 |

Документация на русском языке (паспорт станка, инструкция к станку). Упаковка: стрейч-пленка.

Срок изготовления: станок изготовлен.

Гарантия на оборудование 12 месяцев со дня сдачи станка в эксплуатацию.

По всем вопросам Вы можете обращаться по приведенным ниже контактам:

Тишинов Илья Викторович

Тел.сот./ WhatsApp: +7 (951) 170-77-61

Офис: +7 (3843) 78-59-51

E-mail: info@assvar.ru

Поделиться